بوتیل رابر butyl

بوتیل رابر (Butyl Rubber)

پلی ایزوبوتیلن برای اولین بار در سال 1931 سنتز شد و در سال 1937 به لاستیک بوتیل تبدیل شد. سرعت پخت در دهه 1960 با توسعه بوتیل هالوژنه شده با کلر و برم (هالوبیوتیل) بهبود یافت. این اشکال اغلب به صورت اختصاری CIIR (برای لاستیک ایزوپرن کلردار) و BIIR (برای لاستیک ایزوپرن برم دار) نامیده می شوند.

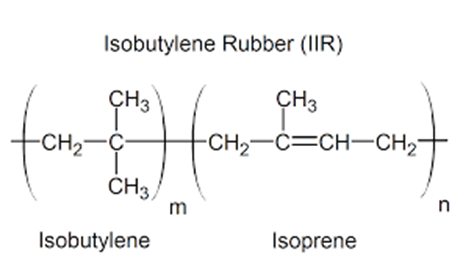

بوتیل با کوپلیمرزاسیون ایزوبوتیلن با مقادیر کمی ایزوپرن (معمولا 98% پلی ایزوبوتیلن و 2% ایزوپرن) تولید می شود. لاستیک بوتیل اولین بار در اوایل دهه 1940 تجاری شد. کائوچوی بوتیل (IIR) نام رایج برای کوپلیمری از ایزوبوتیلن و ایزوپرن (1 تا 3 درصد) است، که به روش پلیمرزاسیون محلول کاتیون سرد در 100- درجه سانتی گراد تولید می شود. در این روش، برای ولکانیزاسیون یا پخت، افزایش ایزوپرن غیر اشباع به کائوچو بوتیل ضرورری است.

لاستیک بوتیل یا پلی ایزوبوتیلن یک الاستومر وینیلی است که از نظر ساختار بسیار شبیه پلی اتیلن و پلی پروپیلن است، با این تفاوت که هر اتم کربن دیگر با دو گروه متیل نسبت به یکدیگر تعویض می شوند.

کائوچو پخت شده با گوگرد، پایداری گرمایی نسبتا ضعیفی دارد، اما به هنگام آمیزه سازی و با قرار گرفتن مداوم آمیزه در دما بالاتر از 150 درجه سانتی گراد، پخت اکسیداسیونی به دلیل غیر اشباعیت پایین، در آمیزه آن اتفاق نمی افتد.

پخت رزینی با استفاده از رزین فنل فرمالدهید به جای گوگرد، سبب ایجاد محصولاتی با مقاومت گرمایی بالا می شود و این خاصیت کاربرد قابل توجهی در ساخت بلادرهای پخت تایر دارد.

در کائوچو بوتیل، گروه هیدروکربنی موجود در موقعیت آلفا و پیوند دوگانه C=C اجازه ولکانش شبکه با گوگرد و شتاب دهنده های آلی را می دهد. به خاطر غیر اشباعیت پایین این الاستومر، استفاده از شتاب دهنده های فوق سریع، همچنین تیورام یا دی تیوکاربامات، ضروری است. همچنین می توان از رزین های فنولیک، بیس آزوفرمات ها و مشتقات کینون استفاده کرد. ولکانش، پیوندهای عرضی شیمیایی 250 اتم کربن در طول زنجیر پلیمر را نشان می دهد که یک شبکه مولکولی ایجاد می کند. تعداد اتم های گوگرد در هر پیوند عرضی، 4-1 یا حتی بیشتر است.

ساختار مولکولی ایزوبوتیلن، انعطاف پذیری و پاسخ الاستیکی کمتری را در تغییر شکل نسبت به دیگر الاستومرها ایجاد می کند که این امر در محصولات لاستیکی بوتیل، خاصیت جذب ضربه و دفع ارتعاش را ایجاد می کند.

ویژگی های منحصر به فرد کائوچو بوتیل

ویژگی های استثنائی کائوچو بوتیل بیشتر ناشی از سطح پایین غیر اشباعیت آن است. ساختار اشباع کائوچو بوتیل از ویژگی این نوع کائوچو محسوب می شود که این امر موجب دفع آب و مایع های قطبی و تمایل به هیدروکربن های آلیفاتیک و بعضی از هیدروکربن های حلقوی می شود؛ به همین دلیل محصولات و کامپاندهای بوتیل رابر در روغن ها و حلال های هیدروکربنی متورم می شوند، اما نسبت به رطوبت، اسیدها و حلال های اکسیژن دار قطبی، مایع های هیدرولیک مصنوعی، روغن های گیاهی و نرم کننده های استری مقاوم هستند.

این محصولات هم چنین در برابر نفوذ مولکول های گازی مقاومت بالایی دارند. نفوذ ناپذیری هوا از ویژگی های اصلی برای کاربرد تجاری این کائوچو است. ساختمان اشباع این کائوچو، مقاومت بالا در برابر ازن را ایجاد می کند.

کائوچو بوتیل به دلیل داشتن هیدروکربن های اشباع شده، مقاومت شیمیایی خوبی دارند. تخریب اکسیداسیونی این پلیمرها آهسته است در این پلیمرها از آنتی اکسیدانت هایی مانند ممانعت کننده های فنل استفاده می شود.

به طور کلی ویژگی های منحصر به فرد بوتیل به شرح زیر می باشد.

- نفوذ ناپذیری در برابر هوا، گازها و رطوبت

- مقاوم در برابر آب، هوا و ازن

- پایداری گرمایی با استفاده از پخت رزینی

- جذب بالای انرژی

- مانایی فشاری بسیار کم

- سرعت پخت بالا و قابل تنظیم

- انعطاف پذیری فوق العاده در دماهای پایین

کاربردهای کائوچو بوتیل

- تیوب تایر و بالشتک هوا

- ورقه های ایزوله کننده بام و روکش سیم

- بلادرهای پخت تایر، شلنگ های مورد استفاده در دما بالا و تسمه نقاله ها برای مواد داغ

- لاستیک بوتیل، در گرید غذایی خود، برای ساخت آدامس استفاده می شود.

بوتیل را می توان قالب گیری (با فرآیندهای انتقال، تزریق و قالب گیری فشرده) و اکسترود کرد. از آن برای ساخت واشر، شلنگ، اورینگ و غیره استفاده می شود.

به عنوان یک لرزه گیر، لاستیک بوتیل برای پایه های ضربه ای، بوش های سوسپانسیون و پایه های بدنه خودرو و کامیون استفاده می شود. لبههای مخروطی بلندگو امروزه اغلب از لاستیک بوتیل ساخته میشوند، جایی که زمانی معمولاً از فوم ساخته میشدند. درپوش های ظروف آزمایشگاهی و تجهیزات پزشکی از این ماده ساخته می شوند. به دلیل نفوذپذیری کم، در ساخت ماسک های گاز استفاده می شود.

ویژگی پخت گوگردی و رزینی کائوچو بوتیل

پیوندهای عرضی گوگردی در دماهای بالا، پایداری محدود دارند و می توانند با شکل گیری دوباره، پیوندهای جدیدی را تشکیل دهند. قرار گرفتن محصولات برای مدت زمان طولانی در دما بالا، منجر به کاهش پارامترهای مانایی فشاری و خزش می شود. سیستم های پخت رزینی، پیوندهای عرضی C-C و پایداری حرارتی را ایجاد می کنند. مشتقات آلکیل فنل فرمالدهید برای تولید بلادر تایر استفاده می شوند.کائوچو پخت شده با رزین، ویژگی مانایی خوب و هیسترسیس بسیار پایینی را ایجاد می کند.

خواص فیزیکی- مکانیکی و شیمیایی کائوچو بوتیل

محصولات فرموله شده با لاستیک بوتیل مقاومت شیمیایی و حرارتی را بهبود بخشیده اند.

محدوده دمای کارکردی معمول محصولات لاستیکی بوتیل 50- درجه سانتیگراد (25- درجه سانتی گراد) تا 120+ درجه سانتی گراد است.

لاستیک بوتیل غیر قطبی است.

در برخی موارد، بوتیل را می توان برای همان کاربردهای الاستومرهای EPDM استفاده کرد زیرا کائوچو بوتیل مقاومت مشابهی در برابر سیالات، مانند EPDM دارد.

با نفوذ ناپذیری عالی گاز و حفظ هوا همراه با خواص انعطاف پذیری خوب، اولین کاربرد عمده لاستیک بوتیل، تیوب های داخلی تایر بود.

لاستیک بوتیل مقاومت استثنایی در برابر نفوذ گاز و رطوبت (آب و بخار) دارد.

لاستیک بوتیل همچنین مقاومت بسیار خوبی در برابر حلال های اکسیژن دار (کتون ها و الکل ها)، مواد قلیایی، انعطاف پذیری و سایش دارد.

لاستیک بوتیل قادر است جذب انرژی بالا (میرایی) را فراهم کند، بنابراین عملکرد عایق الکتریکی عالی دارد.

لاستیک بوتیل مقاومت خوبی در برابر نور خورشید، ازن، پیرسازی حرارتی، روغن های حیوانی و گیاهی، مواد شیمیایی اکسید کننده، مایعات و گریس های سیلیکونی، آمونیاک، هیدرازین و سیالات هیدرولیک نوع استر فسفات (مانند Skydol، Fyrqeul، Pydraul) دارد.

ساختار مولکولی لاستیک بوتیل را می توان برای مقاومت در برابر تنش جهت گیری کرد. خواص مکانیکی در محدوده سختی نسبتاً گسترده ای حفظ می شود زیرا برای استحکام کششی و پارگی خوب نیازی به تقویت نیست.

استحکام کششی بوتیل رابر در محدوده 500psi-3000psi است. همچنین ازدیاد طول تا نقطه شکست در محدوده 300 تا 850 درصد است. محدوده سختی کامپاند های بوتیل رابر در محدوده 40 تا shore A 80 می باشد.

معایب کائوچو بوتیل

کائوچو بوتیل به دلیل تمایل بر به دام انداختن هوا، تاول و خزش در حین فرآیند کامپاندسازی، کار کردن با آن دشوار است.

در برابر جریان سرد و مقاومت در برابر شعله ضعیف هستند.

بوتیل برای استفاده با روغن های نفتی، مایعات یا حلال ها توصیه نمی شود.

بوتیل در برابر هیدروکربن های آروماتیک (مانند بنزول، تولول)، هیدروکربن های آلیفاتیک (مانند نفت سفید، سقز)، زغال سنگ، قطران و روان کننده های مبتنی بر دی استر مقاومت ضعیفی دارد.

واکنش بسیار سریع است، بنابراین معمولاً در دماهای بسیار پایین سنتز می شود. افزودن ایزوپرن پیوندهای دوگانه ای ایجاد می کند که به مواد اجازه می دهد تا مانند لاستیک طبیعی با ولکانیزاسیون به یکدیگر کراسلینک شوند.

مقایسه کائوچو بوتیل با کائوچو طبیعی

در مقایسه با کائوچو طبیعی، کائوچو بوتیل به دلیل نیازهای فرآیندی پیچیده تر، گران تر است.

برخی بحثها در مورد کائوچو طبیعی در مقایسه با کائوچو بوتیل برای تایرهای موتورسیکلت وجود دارد، زیرا گفته میشود کائوچو طبیعی مقاومت در برابر پنچرشدن و قدرت پارگی بهتری دارد، اما تیوب های الاستومریبوتیل میتوانند طولانیتر بین هواگیرها حرکت کنند.

کائوچو طبیعی یا پلی ایزوپرن نیز به عنوان یک منبع پایدار در نظر گرفته می شود که از شیره درخت هوآ بومی آمریکای جنوبی تهیه می شود. پلی ایزوپرن همچنین ممکن است با استفاده از فرآیند پلیمریزاسیون زیگلرناتا سنتز شود.

راهنمایی فرمولاسیون برای کائوچو بوتیل

برای بهبود مقاومت حرارتی از PERKALINK 900 به عنوان یک ماده ANTI REVERSION پیشنهاد می شود. مشخص شده است که PERKALINK 900 مقاومت حرارتی الاستومرهای غیر اشباع با پخت گوگردی را افزایش می دهد. این ماده تأثیر مثبتی روی حفظ گشتاور دارد که می تواند مقاومت حرارتی را بهبود دهد و همچنین ویژگی های فرآیندی را تحت تأثیر قرار ندهد. اگر چه T90 را طولانی کرده و می توان به عنوان یک اثر منفی از آن نامبرد ولی می توان با افزایش دما به میزان 5 تا 10 درجه سانتی گراد این اثر خنثی شود و هم چنین افزایش سرعت پخت و تثبیت ویژگی های tan delta را خواهیم داشت. PERKALINK 900 هیچ تأثیر منفی روی نفوذ هوا ندارد.

تولیدکنندگان بوتیل رابر

عمده تولید کنندگان کائوچو بوتیل رابر (IRR)، LAXNESS ،ExxonMobi ،Sabic ،Hunstman و SIBUR هستند.

مشخصات ظاهری

این کائوچو به صورت بیل های سفید تا کهربایی روشن عرضه می شود و بهترین بازه زمانی مصرف آن تا یک سال پس از تولید می باشد.

شرایط نگه داری

بیل بوتیل رابر در فیلم پلی اتیلنی بسته بندی می شود. طول عمر بوتیل رابر 2 سال از تاریخ تولید تحت شرایط کنترلی نیز می باشد (دمای کمتر از 40 درجه سانتی گراد، بدون قرار گرفتن در معرض نور مستقیم خورشید و باران).

برای مشاوره، استعلام قیمت کائوچو بوتیل با کارشناسان فروش شرکت دایان پلیمر دی در ارتباط باشید.